工程の流れ化カイゼン事例

仕掛かり減少・流れの見える化・数量&時間管理がしやすい環境を実現

社長がこぼした「現場が雑然としている」という問題。

従業員に整理整頓を口酸っぱく指導しても、それだけでは本当の解決にはなりません。全体の流れが意識されず、仕掛が多いことに起因する問題を抱えた現場は多いものです。

滞留の少ない流れを整える改善は、最優先で着目する視点です。

この視点で、改善を進行させている現場にて、声をかけると担当者もスッキリとした笑顔です。

今は、前後工程をひとつの流れとして見ています。それから生産ロットも以前の1/4程度をイメージして指示を出しています。

滞留の少ない流れを整えるカイゼンを進めると、こんな会話が広がってきます。

印鑑ケースをつくる会社のカイゼン事例

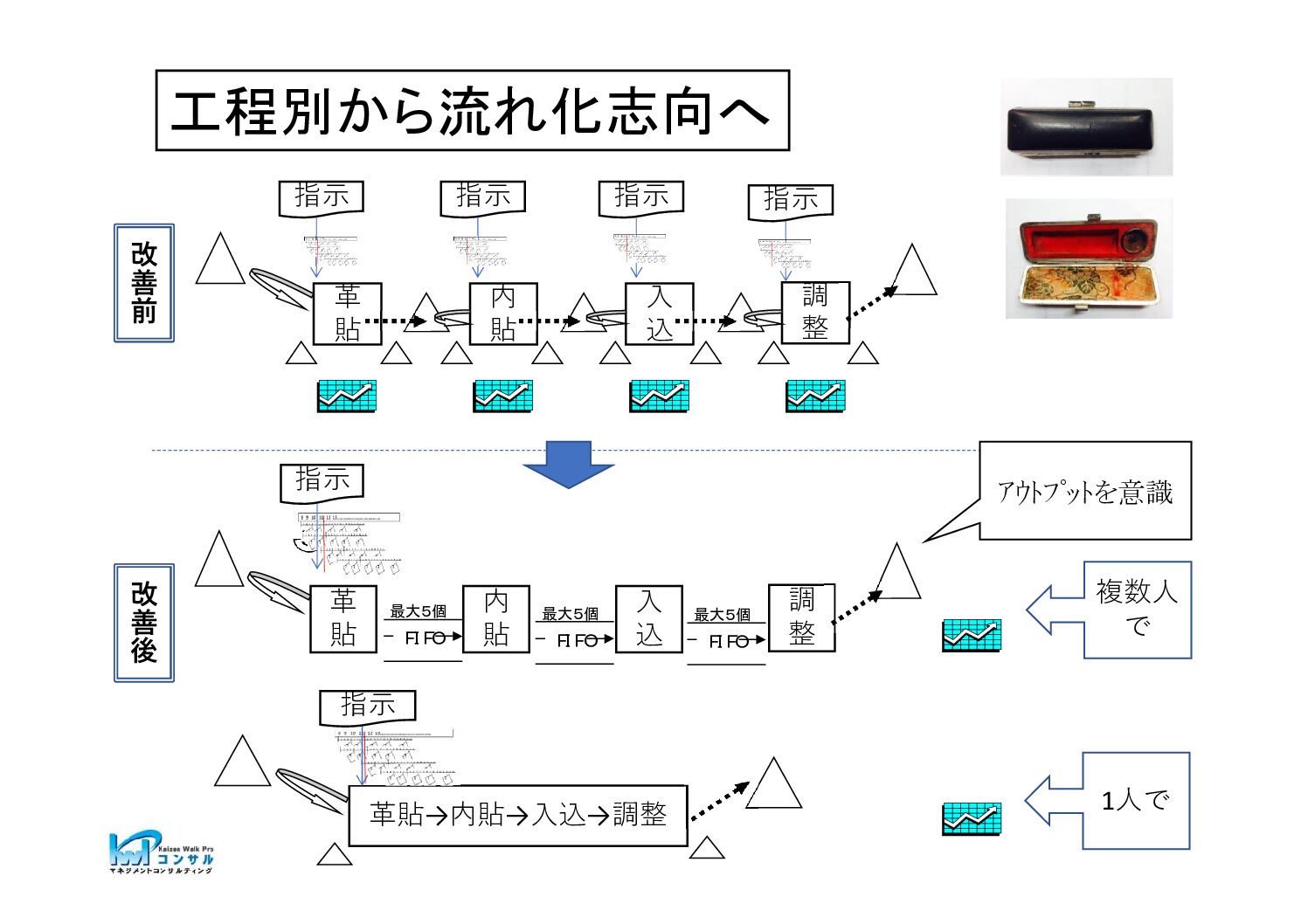

生産指示を工程毎に出して仕掛かりを造る方式から、指示を先頭工程に出して、完成品まで一気に造りこむ方式へと「流し方の発想」を変える。

同社では、図に示す4つの手作業工程「革貼」「内貼」「入込」「調整」から成り立っています。

現場に足を運ぶと、まさに、仕掛在庫が、所狭しと置かれているのに唖然としました。

話を聞くと、目に届く範囲だけではなく、内職屋さんにも、、、。

最初は、現場の雑然さに衝撃をうけましたが、3回、4回と訪問する回を重ねる毎に、様変わりする現場の様子にも、また、衝撃を受けました。

もっとも大きな改善点は「生産指示を工程毎に出して仕掛かりを造る方式から、指示を先頭工程に出して、完成品まで一気に造りこむ方式へと流し方の発想を変えた」点です。

仕掛かりの減少・流れの見える化・数量&時間管理がしやすい環境へ

仕掛りが減り、流れが見えやすく、かつ数量と時間の管理がしやすい環境に近づきました。

また、整理整頓も進み、効率的作業ができるとともに、改善がしやすい基盤が随分と整いました。

約半年後の報告会で発表するメンバーの表情や声のトーンにもやり遂げた達成感、自信が感じられ、また、感謝のお言葉も頂戴して、思わず、最後のコメントで「感動しました」と、、、、。

当社のように手作業を中心とした工程では、一連の流れでライン化を志向することが必然です。

学校教室的なレイアウトではなく、各工程の机が流れに沿って並ぶイメージでレイアウトしたいものです。

これによって、工程毎に指示・完結、進捗、指標の管理をしている事項は、流れのインとアウト及び流れの中の滞留を見れば、正常/異常が察知でき、

また、およそのアウトプット時刻も推測できるよになり、あてができるモノ造りに近づくはずです。

各工程毎の造り方から、工程間仕掛を制御し、工程間を流す造り方へと発想をシフトすると、新たな世界が見えてくることが多いものです。

関連リンク

まとめて造るか?ひとつづつ造るか?

仕掛減らし、スッキリ・ハッキリ・シッカリ